基于PC系统

主轴振动监测

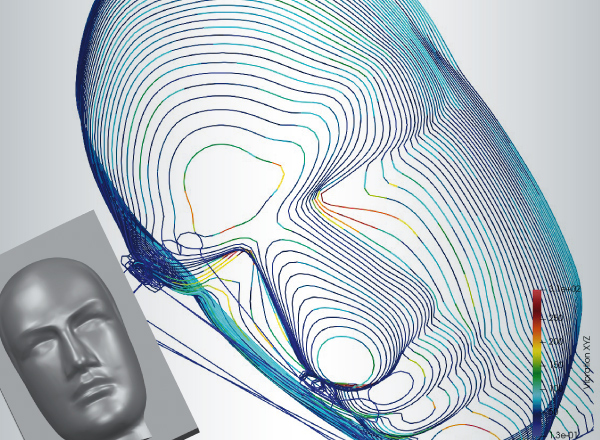

在使用高速主轴时,为避免轴承受损或使用寿命大幅缩减,需要对其最大主轴负载进行限制。主轴可以选择性地配备振动传感器。在控制中可以激活这样一个功能,即在振动较大的情况下,能够自动降低进给量,必要时还能降低主轴转速。另外,还能够沿着铣削路径对振动进行彩色图形的展示。如此一来,铣削路径中任何振动较大的区域都能够轻易地被识别出来,并且通过对计算机辅助制造编程进行调整,便可以在重复加工过程中安全地加以避开。

主轴伸长补偿

罗德斯(Röders)机床多年来以其用于主轴伸长补偿的外部高精度传感器而闻名。该传感器安装于Z轴铸件内的固定支架上,通过温控回路保持几何稳定性,可非接触式测量旋转主轴轴芯在纳米范围内的位移,并由控制系统实时补偿。由于主轴轴芯的热量会传导至刀柄并导致其热膨胀,过去在高精度加工应用中,启动加工程序前必须设置短暂的预热阶段。如今,罗德斯技术人员成功构建了主轴加速至全速后动态加热过程的精准模型。借助全新功能"Spindle Compensation PLUS(主轴补偿增强版)",许多应用场景已可完全省去预热环节。

罗德斯是德国机床协会VDW 的umati initiative合作伙伴(umati即通用机床接口)。Umati接口可将标准化的数据传输到不同供应商机床,umati是迈向工业4.0的重要一步

高速加工的最优化控制技术

RMS6 控制系统的突出特性:

最新的系统版本也可用于老的机床

通过罗德斯的升级服务,自1995年后出厂的所有罗德斯都可升级为最新的RMS6控制系统

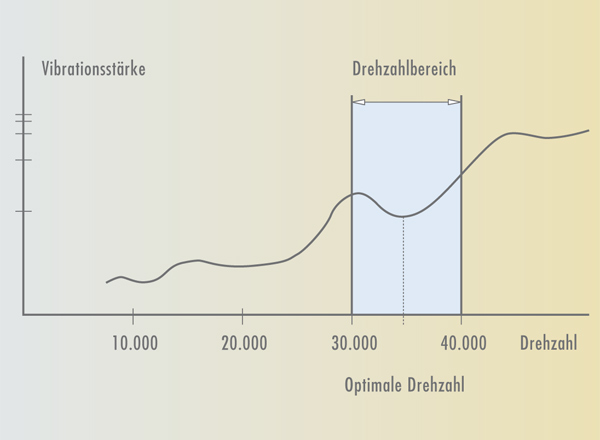

自动最小化振动

专利设计的主轴振动自动调节功能,可按客户选定的转速范围自动检测并选择最低振动的主轴转速,以达到表面质量最优。

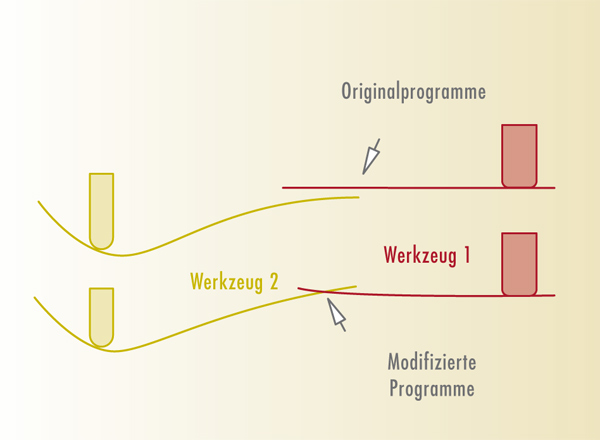

接刀痕控制

专利无刀痕接刀技术,避免因刀路不同,刀具不同产生的接刀痕

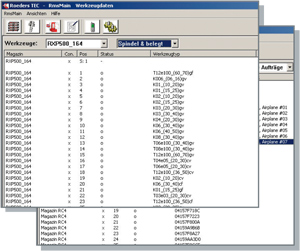

后处理程序

通过罗德斯后处理手册的帮助可以简单独立地为所有CAD/CAM软件编写后处理;

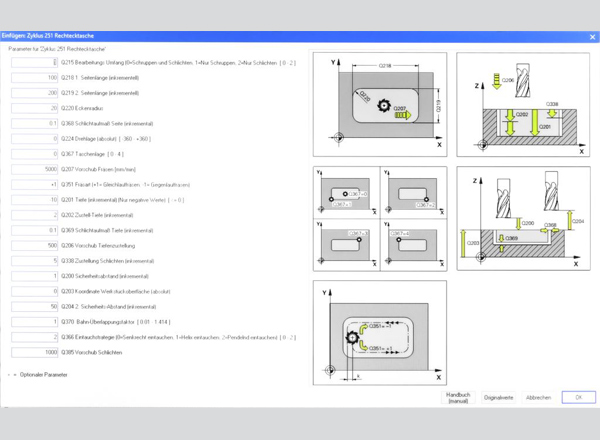

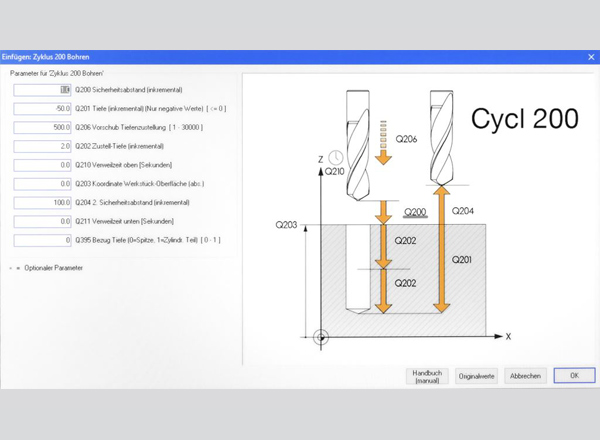

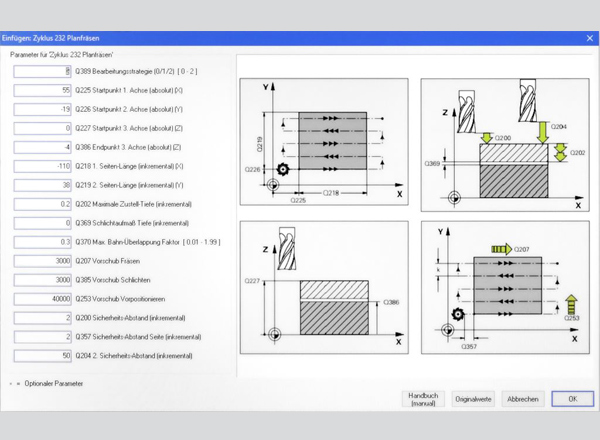

优化刀具应用

多样优化的刀具使用功能:

更多的控制功能

#Heidenhain是Dr. Johannes Heidenhain GmbH的注册商标.